Das Turbolader Handbuch

Geschichte des Turboladers

Turbolader gibt es fast so lange wie es Verbrennungsmotoren gibt. Das Streben nach mehr Leistung und weniger Verbrauch begleitet seither die Entwicklung der Verbrennungsmotoren. Schon 1885 und 1886 unternahmen Gottlieb Daimler und Rudolf Diesel Versuche, mit komprimierter Luft Leistung zu steigern und den Brennstoffverbrauch zu verringern.Alfred J. Büchli entwickelte 1905 das Prinzip des Abgaskompressors, welcher später auch Turbolader genannt wurde. Es gelang ihm eine Leistungssteigerung von 40%. Damit wurde der Turbolader offiziell als leistungssteigerndes Bauteil in die Entwicklung von Verbrennungsmotoren aufgenommen.

Erstmals entwickelte 1938 dann der Hersteller Swiss Machine Works Saurer einen Turbo aufgeladenen Motor für Lastkraftwagen. Der erste serienmäßige Turbomotor wurde 1961 von Scania herausgebracht. Schon ein Jahr später folgte der erste Turbolader an einem PKW – Motor. Durch viele Motorschäden und eine nur schlecht nutzbare Leistungsentfaltung verschwanden diese aber wieder schnell vom Markt.

In den siebziger Jahren wurden Turbomotoren erstmals im Motorsport eingesetzt. Die Formel-1 erlebte eine Ära von unbegrenzter Leistungssteigerung. So wurde der Turbolader bei allen Autofahrern bekannt und begehrt. Als Folge brachten mehrere Fahrzeughersteller ihre Topmodelle mit einem Turbomotor auf den Markt. Da frühe Turbomotoren aber nur über einen kleinen Drehzahlbereich sehr viel Leistung entwickelten (Turboloch) und dann viel Kraftstoff verbrauchten, wurden sie schnell wieder uninteressant.

Als nach der Ölkrise 1973 der Kraftstoff verhältnismäßig teuer war, setzten sich mehr und mehr Turbomotoren im LKW durch. Steigende Kraftstoffpreise, eingeschränkte Emissionswerte und der Wunsch nach immer mehr Leistung gaben dem Turbolader in Nutzfahrzeugen eine immer weitergehende Entwicklung.

Der tatsächliche Durchbruch von Turbomotoren im PKW begann 1978 mit dem Mercedes 300 Turbodiesel (hier rechts). Schon 1981 folgte VW mit dem Golf 1,6 TD. Dieser Schritt war revolutionär, da noch nie ein so kleiner Dieselmotor solch beachtliche Leistungswerte erbracht hatte.

Die Technik

Verbrennungsmotoren

Verbrennungsmotoren liefern eine gewisse Energie. Die Leistung eines solchen Motors ergibt sich aus der Menge des zugeführten Kraftstoff-Luftgemisches. Wird die Menge des Gemisches verändert, so verändert sich die Leistung. Um die Leistung eines Verbrennungsmotors zu steigern, muss die Zylinderfüllung erhöht werden. Dieses erreichte man in vergangener Zeit durch Vergrößerung und Optimierung von Ansaug- und Auslasskanälen des Zylinderkopfes sowie eine Hubraumvergrößerung des gesamten Motors.Druckfüllung

Eine andere Möglichkeit, die Zylinderfüllung zu erhöhen, erreichte man durch Einbringen von vorverdichteter Luft. Hierfür gab es verschiedene Möglichkeiten, wie mechanisch angetriebene Kompressoren in den verschiedensten Bauarten und Abgasturbolader.Mechanische Druckfüllung

Bei der mechanischen Druckfüllung reden wir von mechanisch angetriebenen Kompressoren, die den Motor aufladen. Diese Aufladung sorgt für eine auffallend frühe und konstante Leistungsabgabe des Motors. Nachteil dieser Aufladung ist der mechanische Antrieb durch die Kurbelwelle, welcher einen Teil der gewonnenen Leistung wieder verbraucht. Bekannt geworden ist diese Technik durch den heutigen Mercedes SLK.Abgasladedruck

Ein durch Abgas angetriebener Turbolader hat ebenfalls die Aufgabe, die Zylinderfüllung zu erhöhen. Dieser Antrieb erfolgt durch das schon vorhandene und entweichende Abgas. Wesentlicher Nachteil dieser Aufladung ist die Abhängigkeit vom Abgas. Der Turbolader erzeugt erst Ladedruck, wenn genügend Abgas für den Antrieb der Turbine vorhanden ist. Wir sprechen vom so genannten Turboloch.Registeraufladung

Eine der neuesten Entwicklungen auf dem Fahrzeugmarkt sind Motoren mit Registeraufladung. Hierbei übernimmt ein kleiner Turbolader das frühe und schnelle Ansprechen bei niedriger Motordrehzahl und ein großer, nachgeschalteter Turbolader die maximale Aufladung für maximale Leistung in hohen Motordrehzahlen.Der Turbolader

Kraftfahrzeuge benötigten normalerweise zwei Arten von Motoren. Einen, um spurtstark aus niedrigen Motordrehzahlen zu beschleunigen und einen um wirtschaftlich, aber zügig zu fahren. Mit diesem Ziel wurde die Motorenentwicklung in den vergangenen Jahren vorangetrieben.

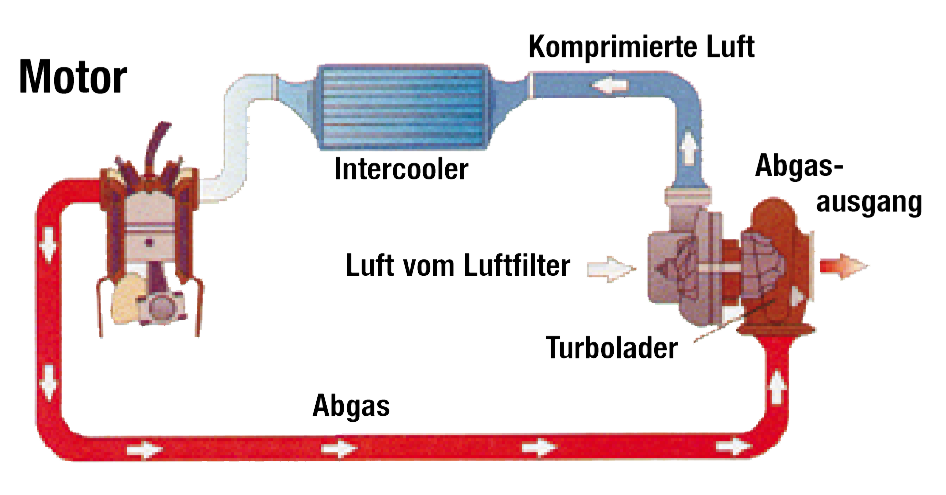

Aufgabe eines Turboladers ist es, die für die Verbrennung benötigte Luft unter Druck in die Brennräume des Motors zu pumpen. In Verbindung mit der richtigen Menge Kraftstoff sorgt diese Aufladung für eine wirtschaftliche Leistungssteigerung.

Durch Eintreten der Auspuffabgase in das Turbinengehäuse des Turboladers wird das Turbinenrad angetrieben. Da Turbinenrad und Verdichterrad miteinander verbunden sind, wird auf diese Weise der Kompressorteil des Turboladers angetrieben, um Ladeluft für den Motor zu produzieren.

Aufgabe eines Turboladers ist es, die für die Verbrennung benötigte Luft unter Druck in die Brennräume des Motors zu pumpen. In Verbindung mit der richtigen Menge Kraftstoff sorgt diese Aufladung für eine wirtschaftliche Leistungssteigerung.

Durch Eintreten der Auspuffabgase in das Turbinengehäuse des Turboladers wird das Turbinenrad angetrieben. Da Turbinenrad und Verdichterrad miteinander verbunden sind, wird auf diese Weise der Kompressorteil des Turboladers angetrieben, um Ladeluft für den Motor zu produzieren.

Je mehr Abgas nun in den Turbolader gedrückt wird, desto mehr Ladedruck wird produziert. Ist der maximale Ladedruck dann erreicht, öffnet eine Druckdose das Beipassventil im Turbinengehäuse und der Ladedruck baut sich nicht weiter auf. Durch den Einsatz dieser geregelten Turbolader wurde es möglich, kleinere Turbinen zu verwenden, die ein früheres Ansprechen ermöglichten, da der Abgasüberschuss durch das Beipassventil abgelassen werden konnte.

Vor - und Nachteile

Turbo-aufgeladene Motoren bieten gegenüber Saugmotoren erhebliche Vorteile. Trotz der Vorteile gibt es noch immer Fahrzeughersteller, die die alte bewährte Saugmotorentechnik (SDI) in ihre Fahrzeuge einbauen. Die Verwendung von Abgasturboladern an Verbrennungsmotoren brachte aber auch eine Reihe von Nachteilen. Diese wurden allerdings im Laufe der letzten Jahre durch eine intensive Weiterentwicklung der Turbotechnik verbessert.Vorteile

- Durch die Turboaufladung von kleineren Verbrennungsmotoren wird das Leistungsgewicht erheblich verbessert.

- Turbomotoren verbrauchen bei gleicher Leistung wie Saugmotoren entschieden weniger Kraftstoff.

- Durch höhere Verbrennungstemperaturen ist der Partikelanteil im Abgas wesentlich geringer.

- Moderne Motorentechnologien mit einem Turbolader im Abgasstrang laufen sehr viel ruhiger.

- Da die Luftdichte im Gebirge mit zunehmender Höhe immer weiter abnimmt, haben auch hier Turbo-aufgeladene Motoren einen deutlichen Vorteil.

Nachteile

- Ein bis heute gebliebener Nachteil ist das so genannte Turboloch. Die Turbine eines Turboladers beginnt erst mit zunehmendem Abgasdruck zu drehen. Diese Verzögerung hat eine verspätete Leistungsabgabe zur Folge.

- Ein weiterer, noch immer vorhandener Nachteil ist die hohe Verbrennungstemperatur von Ottomotoren (Benzin) mit Turboaufladung. So bekommen Auspuffkrümmer, Turbolader und Hosenrohr im Laufe der Zeit Hitzerisse.

- Nicht zu vergessen ist auch eine immer höher werdende Belastung der Motoren durch laufend steigende Motorleistungen.

Aufbau der verschiedenen baugruppen

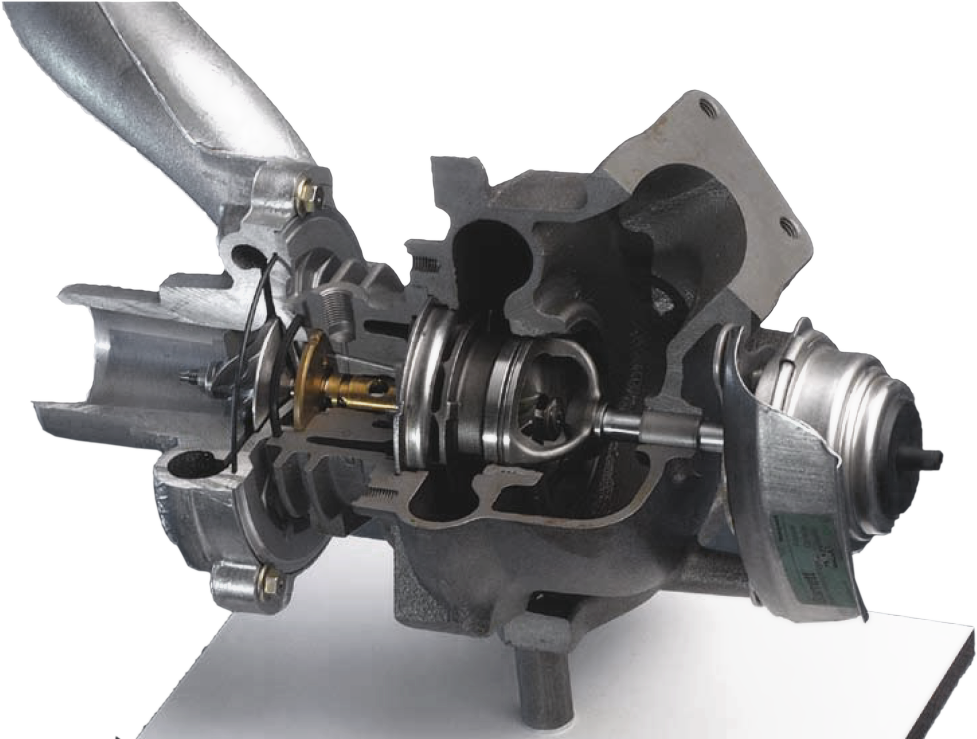

Ein Abgasturbolader ist aus drei Baugruppen zusammengestellt: Dem Kompressor, der Rumpfgruppe und der Turbine mit einer angebauten Ladedruckregelung.

Der Kompressor

Das aus einer Aluminiumlegierung hergestellte Verdichtergehäuse und Verdichterrad bilden den Kompressor. Das Verdichterrad arbeitet mit einem minimalen Spaltmaß in der Kontur des Verdichtergehäuses. Der Ausgang des Kompressors ist kreisförmig wie ein Schneckenhaus angeordnet. Durch Drehen des Verdichterrades im Gehäuse wird Frischluft vom Luftfilter angesaugt und verdichtet zum Motor gedrückt.Die Größe, Drehzahl und Form der Verdichterteile sind abhängig von der benötigten Ladeluftmenge eines Verbrennungsmotors.

Drehzahlen von bis zu 180 000 U/min stellen besondere Ansprüche an Form und Materialien dieser Teile. So besteht das Verdichterrad aus einer Aluminiumlegierung, die ein Verbiegen der Fahne ohne zu brechen ermöglicht. Des Weiteren änderte sich aus Stabilitätsgründen die Rückseite der Verdichterräder (Bild links) in so genannte Superback Räder (Bild mitte).Die letzte Entwicklungsstufe sind Verdichterräder mit integriertem Befestigungsgewinde, wie im Bild rechts zu sehen ist. Diese Räder bezeichnet man als Boreless Superback Verdichterrad.

Flatback Verdichterrad

Superback Verdichterrad

Boreless Superback Verdichterrad

Rezirkulationsventil

Ständige Weiterentwicklung und Überarbeitung der Materialien, die für den Turboladerbau verwendet werden, verhindert Materialschäden durch die enorme Belastung eines Turboladers. Eine weitere Entwicklungsstufe im Turboladerbau ist ein im Verdichtergehäuse integriertes Rezirkulationsventil (Bild rechts). Dieses Ventil hat die Aufgabe, bei geschlossener Motordrosselklappe (Drehzahlreduzierung des Motors) die produzierte Ladeluft im Kreis zirkulieren zu lassen. Die vom Turbolader schon produzierte und im Kreis zirkulierende Ladeluft verhindert ein starkes Abbremsen des Kompressors. Dieses hat zur Folge, dass der Motor bei erneutem Beschleunigen unverzüglich anspricht.

Die Rumpfgruppe

Als Rumpfgruppe bezeichnet man den gesamten Mittelteil eines Turboladers incl. Turbinenrad, Welle, Lagerung und Verdichterrad. Es verbindet die äußeren Gehäuse miteinander. Das mittlere Gehäuse, auch Lagergehäuse genannt, versorgt Welle und Lagerung mit der notwendigen Schmierung. Des Weiteren wird das Lagergehäuse in einigen Fällen von Kühlwasser umströmt, welches für die Abführung der enormen Hitze, die bei Ottomotoren durch die Abgase in den Turbolader gelangt, verantwortlich ist.Die Schmierung eines Turboladers erfolgt durch den Motor. Mit Leitungen verbunden, gelangt das Motoröl zum Lagergehäuse des Turboladers. Kleine Kanäle und Bohrungen leiten es weiter zu den einzelnen Lagerstellen. Besonderheit einer Turbolagerung ist das auffallend große Spiel. Verursacht wird dieses Spiel dadurch, dass nicht nur die Turbinenwelle mit Motoröl umspült wird, sondern auch die gesamten Lagerbuchsen im Öl schwimmen.

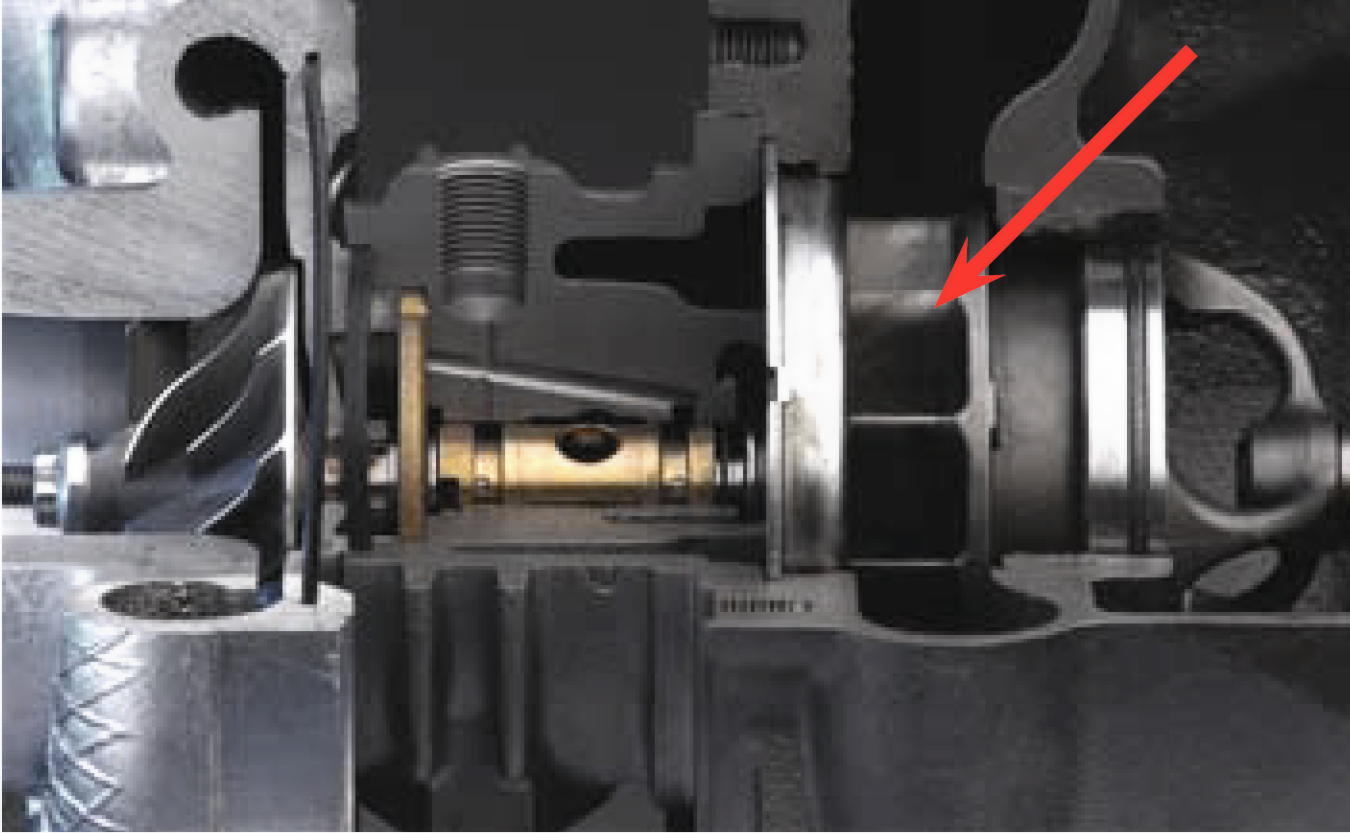

Durch die enormen Temperaturen eines Turboladers sind an die Abdichtungen besonders hohe Ansprüche gestellt. Die Ölabdichtung an Abgasturboladern erfolgt über kleine Kolbenringe, die auf der Turbinenseite im Lagergehäuse und auf der Verdichterseite in der Verdichterrückwand platziert sind. Ladedruck auf der einen und Abgasdruck auf der anderen Ölabdichtung sorgen für eine endgültige Abdichtung des Stoßspieles eines jeden Kolbenringes. Turbolader sind also bauartbedingt nicht dicht. Sie funktionieren nur gut, wenn das gesamte System Turbomotor gut funktioniert. Sollte der Ölrücklaufschlauch verengt, der Motor einen erhöhten Druckverlust aufweisen oder die Motorentlüftung verstopft sein (Gegendruck im Ölrücklauf des Turboladers), so wird jeder Turbolader undicht und verursacht Geräusche.

Wussten Sie…

Wussten Sie…

…dass altes Motoröl Ölkohlepartikel enthält, die zur Verstopfung der Ölversorgung des Turboladers führen können?

Die Turbine

Turbinengehäuse und Turbinenrad, welches fest mit der Welle verbunden ist, ergeben die Turbine. Als Gehäusematerial wird ein Grauguss verwendet, um Temperaturen von über 800°C Stand zu halten.Vom Motor produzierte Abgase strömen durch den Auspuffkrümmer in das Turbinengehäuse des Turboladers. Da der Abgaseintritt in das Turbinenrad wie ein Schneckenhaus konstruiert ist und sich sehr schnell verengt, steigt die Strömungsgeschwindigkeit rasant an. Diese sehr schnell strömenden Abgase müssen jetzt durch das Turbinenrad, um weiter in den Auspuff zu gelangen. Hierdurch erreichen wir einen enormen Antrieb unseres Kompressors.

Eine große Schwierigkeit dieses Antriebs ist nach wie vor die hohe Temperatur, die mit dem Abgas auf das Turbinenrad geleitet wird. Um hier ein Überhitzen der mit Motoröl geschmierten Welle zu vermeiden, ist das Turbinenrad im Übergang zur Welle mit einem Hohlraum versehen, angeschweißt.

Wussten Sie…

…dass ein moderner Turbolader Drehzahlen von bis zu 290.000 U/min erreicht? Diese Drehzahlen können nur erreicht werden, weil die Turboladerwelle in einem hydrodynamischen Gleitlage gelagert ist.

Bypassventil (Drosselklappe)

Um den Ladedruck eines Turboladers nicht bis in den Grenzbereich ansteigen zu lassen, sind die meisten Turbinengehäuse mit einem Bypassventil ausgerüstet (Bild rechts). Erreicht der produzierte Ladedruck den gewünschten Wert, öffnet sich dieses Ventil und lässt einen Teil der Abgase direkt in den Auspuff ab (Bild rechts). Als Folge sinkt die Drehzahl der Welle und auch der Ladedruck, bis das Ventil wieder schließt.

Entwicklungsstufen

Die Weiterentwicklung der Turbotechnik beschränkte sich in der Vergangenheit nicht nur auf den Turbolader selbst, sondern auch auf die Leistungsoptimierung und das Ansprechverhalten.

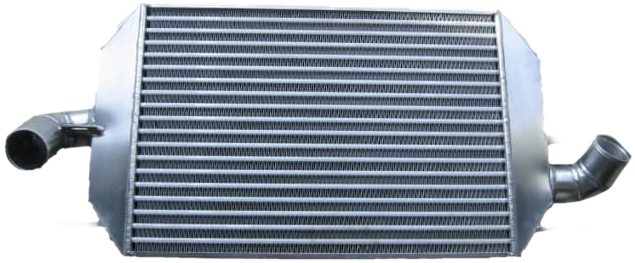

der Ladeluftkühler

Beim Verdichten durch den Turbolader erwärmt die Frischluft sich so stark, dass Luftdichte und somit auch der Sauerstoffgehalt in ihr abnimmt. Motoren, die mit erhitzter Frischluft versorgt werden, zeigen einen messbaren Leistungsverlust. Um diesen Leistungsverlust wieder herzustellen, wurde der Ladeluftkühler (Intercooler) entwickelt. Durchströmt erhitzte Ladeluft nun einen so genannten Intercooler, kühlt sie ab und wird mit normaler Luftdichte in den Motor gedrückt. Die verloren gegangene Leistung ist somit wieder hergestellt.

Parallelschaltung

Je kleiner der Turbolader, desto früher spricht er an und liefert verwertbaren Ladedruck. Da mit der Größe des Turbinengehäuses aber auch der Abgasdurchsatz festgelegt ist, wird die Grenze der Verwendbarkeit schnell erreicht. Bei der Parallelschaltung, d.h. zwei Turbolader an einem Motor, ist es möglich, zwei kleine Turbolader zu verwenden und trotzdem eine größere Menge Abgas durchströmen zu lassen. Wir sprechen vom Bi-Turbo. Ein sehr gutes Beispiel war der Nissan 300ZX.

Reihenschaltung

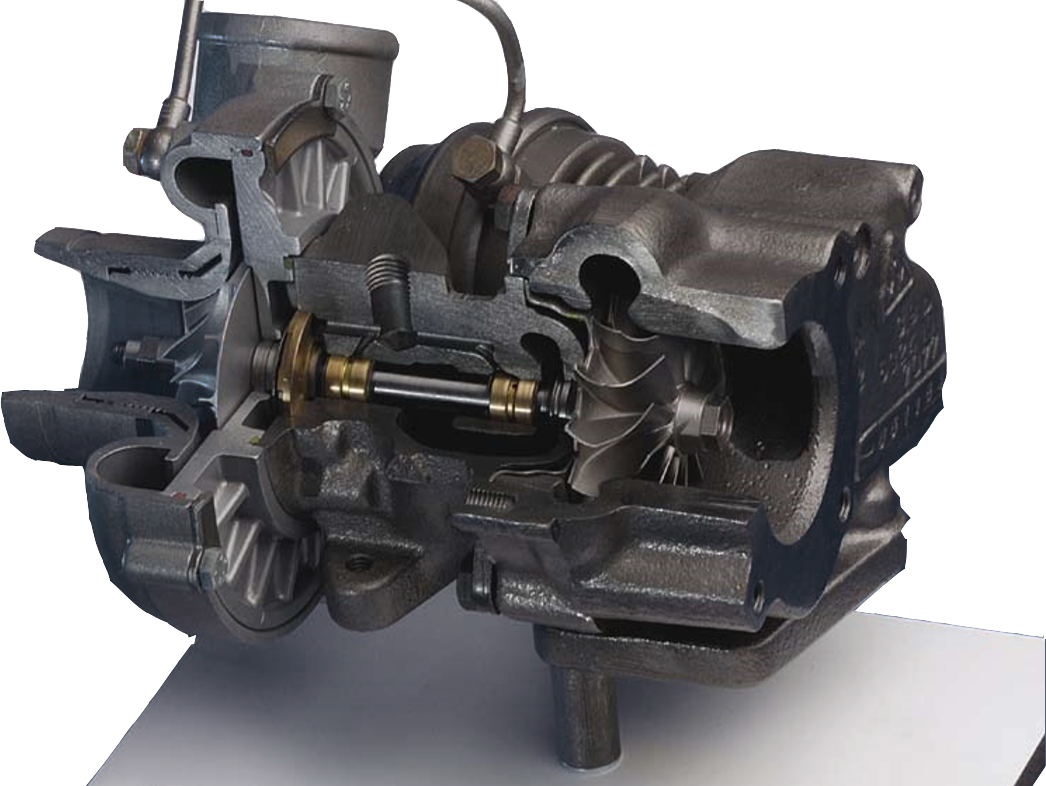

In der neuesten Entwicklungsstufe wurden ein kleiner und ein großer Turbolader in Reihe, hintereinander in das Abgassystem eines Motors integriert. Diese Bauart hat den Vorteil, dass bei jeder Motordrehzahl Ladedruck zur Verfügung steht. Der kleine Turbolader benötigt nur sehr wenig Abgas, um einen verwertbaren Ladedruck aufzubauen. Somit übernimmt er die Aufladung im niedrigen Drehzahlbereich, wenn nur wenig Abgas zur Verfügung steht. Wird die Abgasmenge für den kleinen Turbolader zu groß, so wird der zweite, große Turbolader hinzugeschaltet und der kleine abgeschaltet. Mit diesem aufwendigen, aber wirkungsvollen System ist es BMW gelungen, das vom Motor produzierte Abgas bei jeder Drehzahl optimal zu nutzen (Bild unten).

Weiterentwicklungen

Durch aufwendig gegossene Turbinengehäuse, moderne Kompressoren und eine deutlich verbesserte Haltbarkeit findet die Turbotechnik heute fast an jedem Dieselmotor Verwendung. Neue Technologien bei der Produktion ermöglichen spektakuläre Neuentwicklungen.

Turboaufladung ist eine Technik, die besonders Dieselmotoren von Lastkraftwagen einen wirtschaftlichen Vorteil verschafft. Diese Motoren zeichnen sich durch eine kleine und leichte Bauweise, aber auch durch ein großes Drehmoment und viel Leistung aus. Im gewerblichen Bereich ist das Gewicht eines LKW unmittelbar verbunden mit der möglichen Zuladung.

Turboaufladung ist eine Technik, die besonders Dieselmotoren von Lastkraftwagen einen wirtschaftlichen Vorteil verschafft. Diese Motoren zeichnen sich durch eine kleine und leichte Bauweise, aber auch durch ein großes Drehmoment und viel Leistung aus. Im gewerblichen Bereich ist das Gewicht eines LKW unmittelbar verbunden mit der möglichen Zuladung.

Benzinmotoren haben im Vergleich zu Dieselmotoren eine wesentlich höhere Abgastemperatur. Aus diesem Grund sind Materialien und Bauweise von Turboladern, die an Ottomotoren verwendet werden unterschiedlich. So werden Turbinengehäuse in bestimmten Bereichen verstärkt, Wellen und Turbinenräder aus einem anderen Material gefertigt und Lagergehäuse oftmals durch eine Wasserkühlung thermisch entlastet. Äußerlich unterscheiden sich Turbolader für Ottomotoren nicht von denen, die an einem Dieselmotor Verwendung finden. Um eine mögliche Verwechslung zu vermeiden, hat Garrett die am stärksten belasteten Teile, die Turbinenwellen, mit einer veränderte Form fertigen lassen.

Wussten Sie…

…dass Turbolader Abgastemperaturen von bis zu 1000°C ausgesetzt sind und eine Lebensdauer von mehr als 100.000 Km haben?

Die Erwartungen an die Autoindustrie steigen unaufhaltsam. Zunehmende Sparsamkeit, Sauberkeit und Sicherheit, verbunden mit mehr Leistung und Komfort, verlangt man von modernen Fahrzeugen. Diese nicht zusammenpassenden Eigenschaften lassen sich nur mit aller größter Mühe realisieren. Optimal miteinander arbeitende Komponenten, wie Elektronik und Technik lassen die Konstrukteure immer weitere Ziele erreichen. Auffallend ist die Entwicklung der Dieselmotoren, die in den vergangenen Jahren bei ähnlichem Verbrauch ihre durchschnittliche Leistung verdoppelt haben.

Elektronik am Turbolader Weiterentwicklungen

Weltweit immer höher werdende Schadstoffemissionen und steigende Kraftstoffpreise treiben die Entwicklung der Fahrzeugmotoren weiter und weiter. Neueste Entwicklung der Turbotechnik ist eine elektronisch betätigte Ladedruckregelung (Bild rechts). Vom Steuergerät gegebene Impulse veranlassen einen kleinen Elektromotor am Turbolader, den Ladedruck stufenlos und ohne Verzögerung zu regeln. Dieses wurde in der Vergangenheit durch Vakuum oder Druck gesteuerte Membrandosen erledigt.

Variable Ladedruckregelung

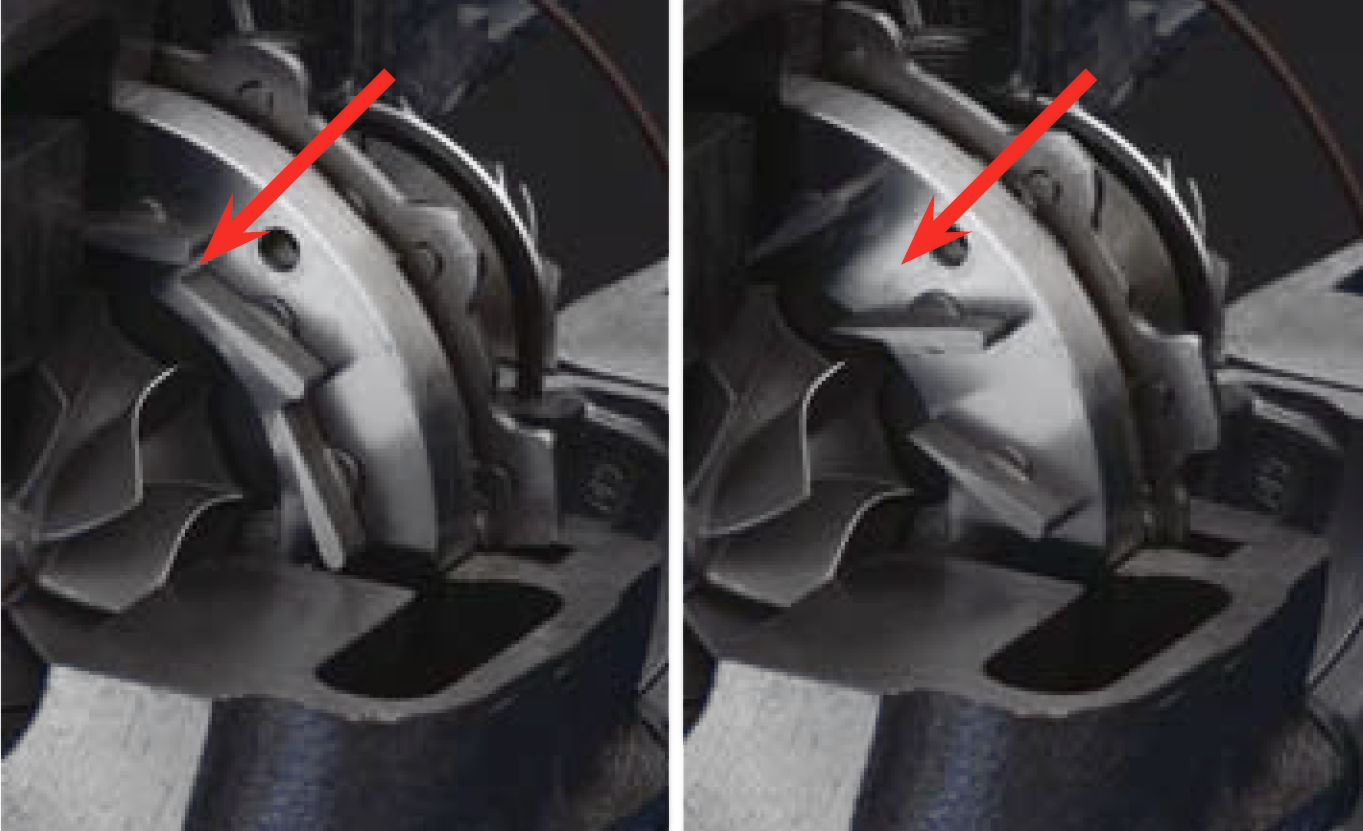

Ein seit langer Zeit bekanntes Problem des Turbomotors ist das so genannte „Turboloch“ (fehlender Ladedruck bei niedrigen Motordrehzahlen). Um diese Einschränkung zu verringern, haben die Fahrzeughersteller in den letzten Jahren immer kleinere, leistungsstarke Turbolader verbaut. Da die Größe eines Turboladers aber auch den Abgasdurchsatz bestimmt, war der Verringerung des Turboloches eine Grenze gesetzt. Um diese natürliche Grenze zu umgehen, musste eine Turbine geschaffen werden, die einen vorgegebenen Abgasdurchsatz zuließ, aber auch mit wenig Abgas betrieben werden konnte. Wir sprechen vom so genannten VNT–Turbolader (Variablenozzle turbines).

Fahnen geschlossen: maximale Strömungsgeschwindigkeit |

Fahnen geöffnet: maximaler Abgasdurchlass |

Das Turbinengehäuse musste so groß sein, dass die maximal anfallende Abgasmenge ohne Rückstau durchströmen kann. Zugleich aber auch so klein, dass in niedrigen Motordrehzahlen, wenn wenig Abgas zur Verfügung steht, das Turbinenrad schon ausreichend angetrieben wird. Diese zwei Anforderungen widersprachen sich total und es erschien ein unlösbares Problem zu werden. Erst mit der variablen Turbinengeometrie war es möglich, ein ausreichend großes Turbinengehäuse zu verwenden, welches im Bedarfsfall durch Verengung des Turbineneinganges mit weniger Abgas betrieben werden konnte.

Bringt ein Motor in niedrigen Drehzahlen nur wenig Abgas, so werden kreisförmig angeordnete Leitfahnen im Turbinengehäuse des Turboladers sich schließen und die Strömungsgeschwindigkeit des Abgases erhöhen (Bild 6.3). Hierdurch wird das Turbinenrad mit wenig Abgas schon stark angetrieben. Wird die anfallende Abgasmenge dann durch die steigende Motordrehzahl erhöht, öffnen diese Leitfahnen wieder und der normale, maximale Abgasstrom kann die Turbine antreiben und das Turbinengehäuse durchströmen.

Bringt ein Motor in niedrigen Drehzahlen nur wenig Abgas, so werden kreisförmig angeordnete Leitfahnen im Turbinengehäuse des Turboladers sich schließen und die Strömungsgeschwindigkeit des Abgases erhöhen (Bild 6.3). Hierdurch wird das Turbinenrad mit wenig Abgas schon stark angetrieben. Wird die anfallende Abgasmenge dann durch die steigende Motordrehzahl erhöht, öffnen diese Leitfahnen wieder und der normale, maximale Abgasstrom kann die Turbine antreiben und das Turbinengehäuse durchströmen.

Durch den Hersteller Garrett wurde der VNT – Turbolader 1989 erstmals verbaut. Es war bemerkenswert, wie früh der Ladedruck sich aufbaute und der Motor sein Drehmoment präsentierte. Eine Weiterentwicklung mit mehr Turbinenleitfahnen im Gehäuse wird bis heute in fast jedem Pkw mit TDI – Motor verbaut.